יוזם המחקר: קורקובסקי לאוניד (מהנדס אזרחי ומנהל פרויקטים, מערכת אחזקה מתוכננת,ICL סדום)

ביצוע: אוקטובר 2020

תוכנית הניסוי והבדיקה חוברה בהשתתפות:

ד"ר בוריס מורבין (אינטגריטי דיאגנוסטיקס, ndt.co.il)

ולדימיר שפילוב (כי"ל ים המלח)

רן עקיבא (מכון תמ"י – מרכז המחקר המרכזי של כימיקלים לישראל)

בדיקות אולטראסוניות: גבי שואף

שרון אלבז (בנין הארץ)

רקע

רכיבי פלדה ובטון זקוקים לשיקום מעת לעת.

רכיבי הפלדה והבטון המבניים במפעלי ICL (לשעבר "כימיקלים לישראל – כי"ל") באתר סדום בים המלח נדרשים לשיקום בתכיפות גבוהה, שכן הם נתונים לשחיקה מואצת ולקורוזיה עקב תנאי האקלים הקיצוניים שם, המתאפיינים בריכוז מלחים גבוה באוויר ובטמפרטורות גבוהות. כתוצאה מכך, נדרש המפעל לשקם רכיבי קונסטרוקציה פגועים מדי שנה בעלות של כ-3,000,000 דולרים בשנה.

נוסף להוצאות הישירות על שיקום הרכיבים, סופגת החברה נזק משני משמעותי, בשל העובדה שעבודות השיקום מפריעות לעבודתו הסדירה של המפעל.

הפתרונות הקיימים לוקים בחסר

ישנם שני פתרונות מרכזיים לשיקום רכיבי בטון ופלדה: החלפת הרכיב בשלמותו, או תיקון על ידי ריתוך של פלטות ממתכת לגיבוי. ברוב המקרים, מוחלפים רכיבי הפלדה הפגומים בשלמותם – גם במקרים שבהם הקורוזיה היא מקומית בלבד.

- החלפת הרכיבים הפגומים בשלמותם

לשימוש בשיטה זאת יש מספר חסרונות:

- כדי לבצע עבודות אלה, נדרש פירוק של המערכות הבנויות על רכיבי הפלדה שיש להחליף. המשמעות במקרים רבים היא הפרעה לייצור ואפילו השבתתו.

- מדובר בעבודות "חמות" הדורשות ריתוך ומסוכנות בסביבה נפיצה ודליקה. אחת הדרכים להתמודדות עם בעיה זו היא, שוב, עצירת הייצור בעת ביצוע העבודות.

- הצורך בהקמת תמיכות זמניות התופסות נפח ועלולות להפריע לפעילות היצרנית הרגילה של המפעל ולשבש עבודות תחזוקה נדרשות אחרות.

- ביצוע שיקום בשיטות המסורתיות דורש זמן רב וכרוך במספר שלבים רב במהלך הביצוע.

- תיקון הרכיבים הפגועים על ידי ריתוך של פלטות ממתכת לגיבוי.

גם שיטה זאת כרוכה בהפרעות לייצור, מסיבות דומות לאלה שנמנו בשיטה הקודמת. מעבר לכך, קיים חיסרון נוסף והוא שפעולת הריתוך עצמה מהווה מוקד לקורוזיה ועלולה להאיץ אותה. בעבר נעשו ניסיונות רבים לביצוע תיקוני ריתוך מקומיים, אך הניסיון הראה כי התוצאות לא הצדיקו את המאמצים.

כך, למרות החסרונות הנלווים, ברוב המקרים שבהם מתגלה רמת קורוזיה מקומית בינונית מחליטים כיום על החלפת הרכיבים הפגומים בשלמותם, מבלי לנסות לתקן אותם.

צורך בכלי שיקום נוסף

בשל היקף הבעיה ובשל מוגבלות הפתרונות הקיימים והרצון להימנע מהשבתת המפעל ומעצירת הייצור, נוצר צורך בכלי שיקום נוסף לקונסטרוקציה הפגועה.

חברת בנין הארץ, המתמחה בעבודות הנדסיות מורכבות וביישום יריעות פחמן מחוזק (CFRP) לחיזוק מבנים, הציעה לכי"ל את האפשרות של חיזוק רכיבי הפלדה הפגועים על ידי שימוש בחומרים מרוכבים – יריעות סיבי פחמן. יריעות הפחמן המחוזק מאפשרות ביצוע של חיזוק נקודתי, ללא שימוש בריתוך, ותוך הפרעה מינימלית לעבודת המפעל.

יצוין כי לכי"ל כבר היה ניסיון מוצלח בעבודות חיזוק באמצעות יריעות פחמן מחוזק של אלמנטי בטון שבוצעו על ידי חברת בנין הארץ בשנים האחרונות.

רקע – פולימרים מחוזקים בסיבי פחמן (CFRP)

סיבי פחמן הם חומר המורכב מסיבים דקים מאוד של אטומי פחמן. סיבי הפחמן מאורגנים בגבישים זעירים הסדורים לאורך הסיב. קוטרו של כל סיב בודד אינו עולה על 0.010 מילימטרים. השימוש הבסיסי בסיבים אלה הוא שזירתם של כמה אלפי סיבים יחד, לקבלת חוט בעל חוזק רב שאותו אפשר לשזור לאריג. באמצעות טבילת אריג סיבי הפחמן בפולימר מתקבל חומר מרוכב שמתאפיין בחוזק רב יחסית לעוביו ולמשקלו, ומאפשר לעצב משטחים חזקים בעלי משקל קל ונפח קטן. שרף האפוקסי הוא דבק פלסטי רב עוצמה ויישום שלו עם היריעות יוצר מערכת המאפשרת חיזוק משמעותי של מבנים ורכיבים.

לסיבי הפחמן מספר יישומים שונים שבהם אפשר להשתמש בהתאם לצרכים ההנדסיים. בהתאם לעיצוב האריג ולכיוון הסיבים, יריעות הפחמן מסוגלות לשאת מאפיינים מבניים שונים: היריעות יכולות להיות חד-כיווניות, כלומר חזקות וקשיחות רק בכיוון מתיחת הסיבים; דו-כיווניות – הארוגות בשתי וערב שמקנים להן כוח וקשיחות זהים לכל כיווני מישור היריעה, ורב-כיווניות, המיוצרות בזוויות מדויקות בהתאם לתכנון ההנדסי הנדרש.

סיבי הפחמן מגיעים במספר תצורות:

יריעות: יריעות סיבי פחמן הן בעובי של כ-0.33 מילימטרים. היריעות מגיעות בגלילים ואפשר לפרוש אותן בהתאמה לתצורות השונות של רכיבי המבנה הזקוקים לשיקום או לחיזוק. היריעות משמשות לחיזוק ולהגדלת עומסים במבני בטון, לשיקום וחיזוק עמודי בטון תומכים, להגדלת העומס הדינמי בגשרים, ולשיקום וחיזוק של קירות סדוקים ועוד. היריעות מודבקות באמצעות שרף האפוקסי סיקה-דור 300 ופריימר מסוג סיקה-דור 330, חומר כימי המשמש להכנת המשטח ולשיפור היצמדות היריעות.

למינטים: לוחות סיבי פחמן שמגיעים בצורת רצועות גמישות שנדחסו במפעל, והן מגיעות בגליל שאפשר לחתוך ממנו פסים באורך הנדרש לפי מידה ומוכנות להדבקה על פני המשטחים או הרכיבים המבניים שאותם יש לחזק. מודול האלסטיות של הלמינטים מסדרת M של סיקה זהה לזה של פלדה, בעובי של 1.4 מילימטר בלבד. הלמינטים מודבקים באמצעות שרף האפוקסי סיקה-דור 31.

מוטות (רודים): מוטות קשיחים מוכנים של פולימר פלסטי מחוזק בסיבי פחמן. במוטות אלה נעשה שימוש בדרך כלל בטכניקת NSM – "הרכבה קרובה לפני השטח" – שבה מושחלים המוטות לחריצים ייעודיים שנחרצו לצורך כך ברכיבי הבנייה שאותם יש לחזק. היות שהממשק בין הפחמן לאפוקסי חזק יותר מזה שבין הפלדה לבטון, אפשר להתקין את המוטות בחריץ מינימלי בגבול עובי הכיסוי, ללא פגיעה בזיון הקיים, וללא צורך לכסות בחומרים מעכבי חלודה.

סיבי פחמן כפתרון שיקומי לפלדה

ככלי שיקומי – השימוש בטכנולוגיה זאת של חיזוק רכיבי פלדה בטכנולוגיית פחמן מחוזק במקומות של קורוזיה מקומית כגון מפעל כי"ל עשוי לחסוך משאבים רבים ולספק תועלת רבה.

עד כה נעשה בישראל שימוש בטכנולוגיית יריעות הפחמן בעיקר בחיזוק רכיבים של בטון או בטון מזוין. דוגמאות אפשר למצוא כאן וכאן. אך לא היה ניסיון בארץ בשימוש בטכנולוגיה זאת לחיזוק רכיבים מבניים מפלדה.

דוגמאות לחיזוק פלדה על ידי יריעות פחמן קיימות ומוצגות בחו"ל על ידי יצרן לוחות סיבי הפחמן, אך הואיל ופתרון זה טרם יושם בישראל או באזור אחר בעולם שבו תנאים אקלימיים הדומים לאלו השוררים באזור ים המלח, ולאור העובדה שהתקינה הבינלאומית לגביו אינה מקיפה דייה, הוחלט לערוך ניסוי לבדיקת חומרי החיזוק והשפעתם על האלמנטים הפגועים מקורוזיה על מנת לבחון את היתכנות החיזוק באמצעים אלה, ונוסף על כך, לחשוף קשיים אפשריים ביישום טכנולוגיה זאת בתנאי האתר.

כמו כן בוצע ניסוי נפרד שבחן את עמידות שרף האפוקסי עצמו – הדבק הפלסטי רב העוצמה שבו משתמשים להדבקת יריעות הפחמן – בתנאי מעבדה שמדמים חשיפה ממושכת לתנאי אקלים קיצוניים הדומים לאלו השוררים באתר – פירוט מלא בהמשך.

רקע: תקנים ומחקרים בעולם

אף כי בעולם בוצעו מחקרים בנושא של חיזוק רכיבי מתכת בטכנולוגיית יריעות פחמן מחוזק, ובמספר מדינות אף הוצעו תקנים לביצוע חיזוק מסוג זה, הן המחקר והן התקינה בנושא לוקים עדיין בחסר.

בבריטניה, התאחדות המחקרים והמדע של תעשיית הבנייה (CIRIA) פרסמה את דו"ח CIRIA C595: חיזוק רכיבי מתכת תוך שימוש ביריעות פחמן מחוזק מודבקות, שכולל הנחיות המקיפות את כל היבטי תכנון החיזוק ובכללם רכש, עיצוב, יישום ופיקוח.

מכון המהנדסים האזרחיים ICE הבריטי פרסם ב-2021 מחקר על התנהגות קורות פלדה שחוזקו ביריעות פולימרים מחוזקים בפחמן (CFRP). המחקר התבסס על ניסוי שבו נבדקו מאפייניהן של קורות פלדה שחוזקו בטכנולוגיה זאת, הראה כי חיזוק זה הגביר את עמידות הקורות בפני עומס ושחיקה, והוכיח כי מדובר בשיטה יעילה שמגבירה גם את עמידותן של קורות פלדה סדוקות.

במחקר מ-2006, בדקו שנרץ' (Shnerech) ואחרים את התנהגות השרף האפוקסי בחיזוק רכיבי פלדה, ודנו בשיטות להכנת פני השטח לפני היישום, ובאמצעים למניעת קורוזיה גלוונית.

באיטליה, מועצת המחקר הארצית של איטליה, גוף המחקר הממשלתי שאחראי גם על התקנים הטכניים וההנדסיים, פרסמה קו מנחה שעוסק בחיזוק רכיבי מתכת בעזרת יריעות פחמן מחוזק (CFRP) תקן CNR-DT 202 2005.

בשנת 2013 יושמה טכנולוגיה דומה לחיזוק קורות של ברזל יצוק בתקרת הרכבת התחתית של לונדון בסמוך לתחנת אמבנקמנט.

ניסוי בתנאי האתר

על רקע תנאי האקלים הקיצוניים באתר המפעל וחוסר הניסיון בשימוש בטכנולוגיית יריעות פחמן לחיזוק רכיבי פלדה בתנאים אלה, הוחלט לבצע בתנאי האתר ניסוי של חומרי החיזוק ושל השפעתם על האלמנטים הפגועים מקורוזיה.

מטרות הניסוי:

- לבדוק את אפשרות השיקום של רכיבי הפלדה על ידי סיבי פחמן

- לנתח את אופן התנהגות הרכיבים המחוזקים בתנאי האתר

- לבחון את המגבלות של ביצוע השיקום באופן זה

- לערוך בדיקת שיטה בתנאי האתר במתקני החברה באתר סדום

בניסוי נוסף שנערך במקביל, נבדקה ונותחה עמידות שרף האפוקסי בתנאי חשיפה של אלף שעות בתא מלח.

תוכנית הניסוי: השוואה משולשת בין קורות פלדה חדשות, פגועות וקורות פגועות שעברו חיזוק על ידי CFRP

תוכנית הניסוי כללה השוואה בין שמונה קורות פלדה בעלות פרופיל H – קורות שהשימוש בהן נפוץ בתעשייה הבנייה. קורות הפלדה חולקו לשלוש קבוצות:

- קבוצה ראשונה: שלוש קורות חדשות.

- קבוצה שנייה: שתי קורות פגועות מקורוזיה.

- קבוצה שלישית: שלוש קורות פגועות מקורוזיה שחוזקו ביריעות פחמן מחוזק (CFRP).

חיזוק קורות הפלדה בקבוצה השלישית בוצע על ידי חברת בנין הארץ. על מנת להבטיח יישום תקני ואחיד ברמה עולמית, נערך חיזוק רכיבי הפלדה בצמוד לתקן האיטלקי CNR-DT 202 2005 בהיבטים הטכניים של יישום טכנולוגיות הפחמן המחוזק (CFRP) לחיזוק מתכות.

יישום הניסוי: הכנות, ביצוע וניטור

שלב א': מיון קורות הפלדה והכנתן לניסוי

- בחירת הקורות: קורות הפגועות מקורוזיה פורקו ממתקן קיים של כי"ל באתר סדום שהוקם בשנות ה-80 של המאה הקודמת. הקורות שפורקו הן פרופילי פלדה בגודל 160HEA באורך 4–5 מטרים עם פגיעות קורוזיה אופייניות. בקורות התגלו שקעים עם איבוד עובי דופן עד 80%. משום שהקורות הגיעו באורכים שונים, על מנת לקבל מִפתח אחיד שיאפשר השוואה מדויקת בין התנהגות הקורות הוארכו כל הקורות בקצותיהן לאורך של 5.4 מטרים עם חיבור תקני על ידי ריתוך פלטות גיבוי.על כל הקורות נערכה בדיקת מעבדה אולטראסונית לגילוי עובי הדופן הקיים של פרופיל הפלדה במספר נקודות. הבדיקה בוצעה על ידי מעבדת גבי שואף.

- בדיקת הקורות: דגימות של הקורות המיועדות לחיזוק נשלחו לבדיקת הרכבן הכימי והתכונות המכניות שלהם. על בסיס תוצאות הבדיקות האלה נקבע סוג הפלדה של הקורות והתבצעה הזמנה של קורות חדשות להשוואה בהתאם לתוכנית הניסוי.

- חלוקת הקורות לקבוצות: בהתאם לתוכנית, נבדקו 8 קורות המחולקות לשלוש קבוצות: חדשות, פגועות ופגועות שחוזקו.

- סימון ומיפוי הקורות: בכל הקורות הפגועות (המחוזקות והבלתי-מחוזקות) סומנו נקודות פגיעת הקורוזיה במרחק של 500 מילימטר ממרכז הקורה. בקורות המחוזקות בוצעו צילומים של הפגיעות לפני החיזוק וסומנו מקומות אחרי ביצוע החיזוק בצבע צהוב בולט. לפני תחילת הניסוי בוצע מיפוי עובי הדופן של הקורות על ידי קבלן מורשה, כולל הכנת תיעוד מיפוי עובי הדופן.

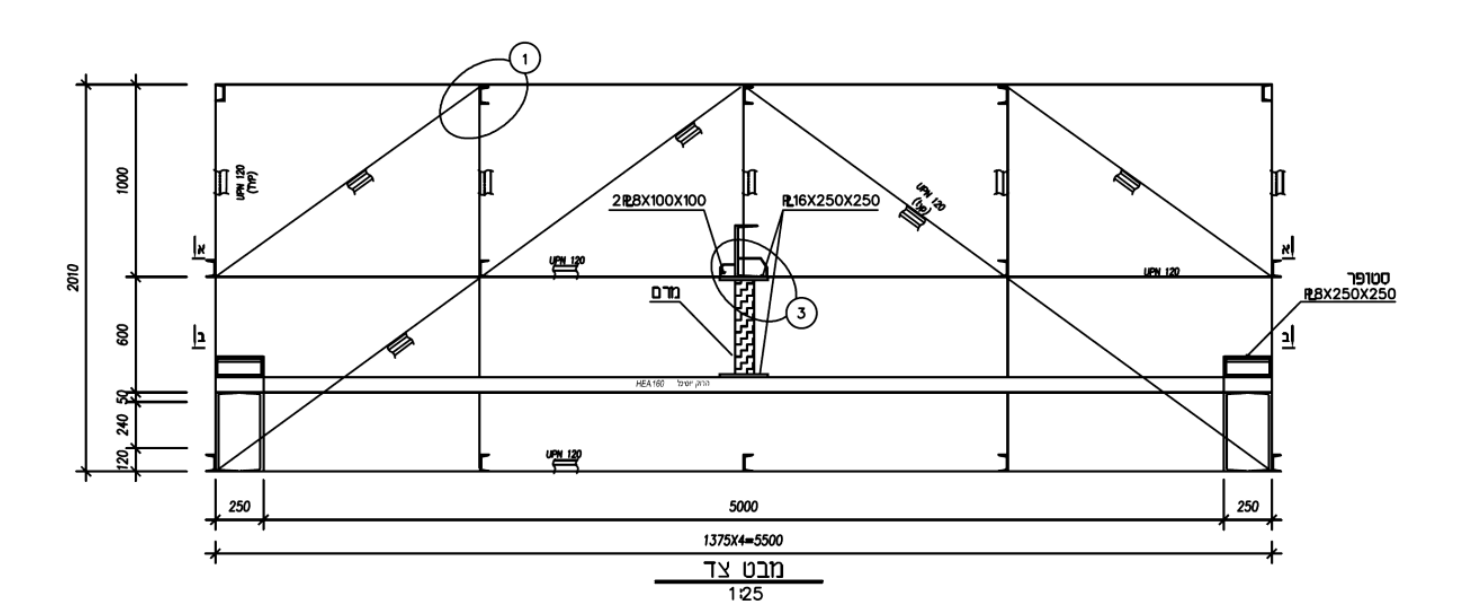

מתקן הניסוי להעמסה על קורות הפלדה וניטורן

מתקן הניסוי הוקם באחד ממתחמי חצר המפעל, במיקום שאִפשר מדידה ומעקב נוחים במהלך הניסוי. מתקן הניסוי עצמו יוצר על ידי קבלן קונסטרוקציה שפעל בשירות המפעל באתר סדום. המתקן כלל מסגרת עם מפתח קורה של חמישה מטרים, שבמרכזה בוכנה הידראולית שמפעילה עומס מלמעלה כלפי מטה. שיטת העמסה זאת מדמה את העומס שיופעל על האלמנט בעת שימוש בו, ולכן תוצאותיה נחשבות לאמינות.

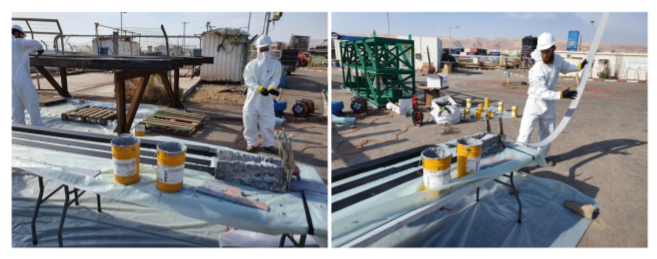

שלב ב': חיזוק קורות הפלדה הפגועות

חיזוק קורות הפלדה הפגועות מקורוזיה בוצע לאורך כל הקורה. החיזוק התבצע באתר על ידי עובדי חברת בנין הארץ לפי מפרט יצרן הלוחות.

חומרי החיזוק

למינטים של פולימרים מחוזקים בפחמן סיקה קרבו-דור M914 בעובי 1.4 מ"מ הודבקו לקורות הפלדה באמצעות דבק אפוקסי דו-רכיבי מסוג סיקה-דור 31 S-02 SBA.

תהליך חיזוק קורות הפלדה

תהליך חיזוק קורות הפלדה הפגועות בוצע בשלבים הבאים:

- ניקוי ראשוני והסרת חלקים רופפים. ניקוי מכני כולל שיוף במברשת פלדה עד להגעה לפלדה בריאה. הניקוי נעשה בכלים ייעודיים עם בדיקה רצופה לאיכות פני האלמנט. אחרי הניקוי בוצע סילוק חומר על ידי מפוח ייעודי.

- בדיקות עובי דופן הקורות וסימון מקומות לשיקום או לחיזוק בהתאם להוראת מנהל הפרויקט, וחישוב אחוזי פגיעת הקורוזיה.

- סימון מקומות לבדיקת עיבורים ושקיעות.

- מילוי שקעים שנוצרו על ידי קורוזיה בחומר ייעודי.

- חיתוך יריעות ולוחות פולימרים מחוזקים בפחמן (CFRP) בהתאם למידות האלמנטים המיועדים לחיזוק.

- יישום חומרי הדבקה והדבקת הלוחות והיריעות עם הידוק ראשוני.

- הידוק סופי והמתנה של 72 שעות לייבוש החומרים.

שלב ג': ניטור

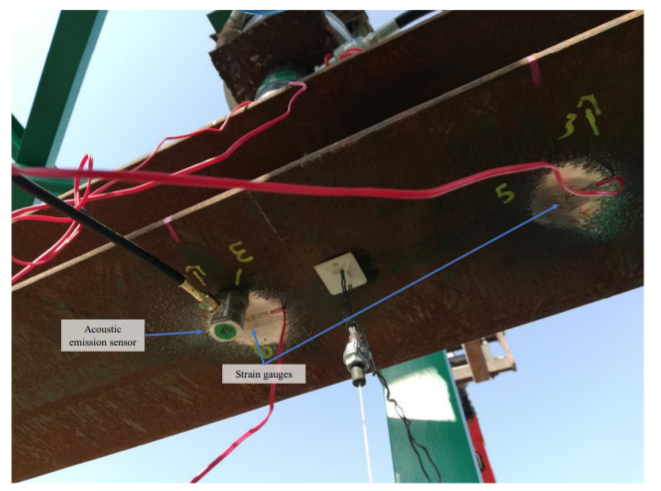

על מנת לבחון את תפקוד הקורות בזמן ההעמסה, לווו כל בדיקות ההעמסה בניטור שהתבצע במקביל על ידי מספר חיישנים:

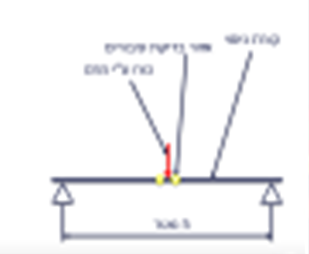

- מד עיבורים (סטריין גייג'): מד העיבורים מבוסס על העברת זרם חשמלי בין שני רכיבי החיישן, וזיהוי של כפיפות ומתיחות מזעריות על ידי ניטור השינויים שנגרמים לזרם החשמלי בעת ההעמסה על הרכיב.

- קראק מטר: חיישן המבוסס על סרט מדידה רגיש מאוד המתארך ומתכווץ בחזרה באמצעות קפיץ. חיישן זה מאפשר לזהות שקיעות לאורך הקורה, בדיוק של מאיות מילימטר.

- חיישן עומס – מתמר שקילה: מתמר שקילה הוא פלטה המחוברת לחיישן שמזהה כמה כוח מופעל עליו ומציג אותו כמשקל. חיישן זה מוקם בין הקורה ובין הבוכנה שהפעילה את ההעמסה.

הפרמטרים שנבדקו בעזרת החיישנים:

- דפורמציה – שקיעות של הקורה כלפי הקרקע במרכז מפתח הקורה נמדדו כהפרש הגובה בין תחתית הקורה במצב ללא עומס ובמצבה תחת עומס בכל נקודת העמסה, ונרשמו כפונקציה של רמת ההעמסה בנקודת זמן נתונה. השקיעה נמדדה במילימטרים ברמת דיוק של מילימטר אחד, לפי נתוני יצרני ציוד המדידה.

- עיבורים (עיוותים) – נמדדו בשני חתכים במרחק 200 מילימטרים בקורות הפגועות. נוסף על כך, לכל קורה פגועה נמדדו העיבורים בשתי נקודות עם פגיעת קורוזיה בתחום של 200 מילימטרים במרכז הקורה. בקורות החדשות, נמדדו העיבורים בחתך אחד במרכז הקורה, בשלוש נקודות בכל חתך. בכל שלב ושלב ההעמסה, בוצעה השוואה בין מדי העיבורים כדי לראות אם קיים שוני בין אזורים עם קורוזיה וללא קורוזיה. כמו כן, הותקן מד עיבורים אחד על נקודת חיזוק ה-CFRP על מנת להשוות את רמת העיבורים לזאת של הפלדה.

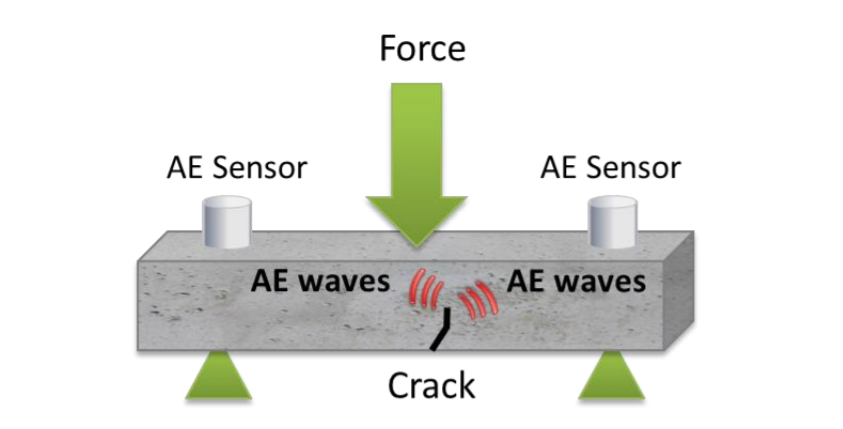

3. ניטור באמצעות טכנולוגיית פליטות אקוסטיות:

פליטה אקוסטית היא תופעה פיזיקלית של פליטת קול עקב דפורמציה (שינוי צורה, עיוות) או התפתחות שבר בחומר. הטכנולוגיה מבוססת על ניטור גלי מתח (Stress Waves) – גלי קול בתדרים הנמצאים מחוץ לטווח השמיעה האנושית – בין 1 קילו הרץ ל-20 קילו הרץ, הנוצרים בגוף שפועלים עליו כוח חיצוני, לחץ פנימי או שינוי טמפרטורה.

על ידי שימוש בחיישנים פיזואלקטריים, הממירים זעזועים מכניים לאותות חשמליים, ואנליזה מיוחדת של הגלים שנקלטו, טכנולוגיה זאת מאפשרת זיהוי ומיקום של האזורים הפגומים ברכיב הנבדק, וכמו כן מסייעת לאבחן את סוג הכשל, את קצב התעצמות הכשל, וכל שינוי בעומס, במאמץ (Stress) ובמצב התפעולי של הרכיב הנבדק.

ביצוע ניטור פליטות אקוסטיות

ניטור הפליטות האקוסטיות התבצע בצורה רציפה במהלך ההעמסות באמצעות חמישה חיישנים שהותקנו לאורך הקורה.

במקרים של ניטור הפליטות האקוסטיות של הקורות המחוזקות בלוחות הפחמן המחוזק CFRP התבצעה ההעמסה פעמיים – פעם אחת לעומס שירות מרבי, ובפעם השנייה עד לכשל. ההעמסה הראשונה נדרשה לצורך הרפיית/שחרור המאמצים בהדבקות יריעות הפחמן המחוזק.

מטרת בדיקת הפליטות האקוסטיות היא:

- לזהות עומסים שבהם יתפתחו סדקים ופגמים אחרים.

- לזהות עומס של אי-יציבות מבנית והתפתחות פגמים. בקורות עם קורוזיה שנמצאות תחת עומס, יכולים להתפתח פגמים כגון סדקים פנימיים עוד בטרם מובחנת דפורמציה פלסטית משמעותית.

- בדיקת הדבקות CFRP, כולל זיהוי התפתחות הפרדות ושבר סיבים במהלך ההעמסה.

- הערכת עומסי השירות הבטוחים לקורות עם פגמים ולקורות מחוזקות.

4. בדיקה ויזואלית

מלבד הניטור באמצעים טכנולוגיים, נערכו גם בדיקות ויזואליות של הקורות, לפני ואחרי ההעמסה:

- בחינה ויזואלית של המראה החיצוני של הקורה.

- בחינה ויזואלית של אזורי החיזוק (בקורות שחוזקו).

- זיהוי שינויים חזותיים באזורים המחוזקים בשלב ההעמסה.

- הערכת פגיעות במידה שהן קיימות בחומר החיזוק (פתיחת רקעים, עיוותים).

- הערכת עיוות הקורה (פיתול וכו').

- בדיקת הקשה על יריעות החיזוק לזיהוי היפרדות במהלך ההעמסה ואחרי הניסוי.

- צילום וידיאו רציף של הניסוי, במיוחד בשלבים המתקדמים של ההעמסה.

בדיקת הקורות

בטרם בוצע הניסוי, ביצעה בנין הארץ חישוב תיאורטי הנדסי של חוזק הקורות החדשות, שצפה תזוזה של 24 מילימטרים בעומס שירות מרבי של 2.9 טונות, וגבול אלסטי של הקורה בעומס של 4.06 טון (FE).

עומס השירות הוא העומס המתוכנן על הקורות. לשם כך לוקחים בחשבון מקדמי הפחתה.

הגבול הפלסטי-אלסטי מסמן את הגבול האלסטי של קורת הפלדה. לקורת פלדה יש תחום אלסטי שבו אם יופעל עליה כוח, היא תחזור לאחר מכן לקדמותה. כאשר קורה יוצאת מתחום זה, היא הרוסה, וכבר לא תוכל להחזיק את העומסים המתוכננים עליה.

על בסיס מידע זה, בוצעה ההעמסה על הקורות בשלבים מדורגים של 40%, 60%, ו-80% מעומס השירות המרבי.

- הוצבה קורה במתקן הניסוי.

- חוברו סטופרים (מעצורים) בקצוות הקורה להגבלת תנועתה.

- נמדדה השקיעה הראשונית (10 דקות לפחות אחרי שלב ההעמסה הראשון) במרכז הקורה. העמסה על ידי מרם המוצב במרכז המפתח ברמה של 40%, 60%, 70% ו-80% מהגבול האלסטי (שהתקבל במהלך הבדיקה של קורה ללא פגיעה).

- במידה שהתקבלו עיבורים גבוהים מהגבול האלסטי בקורות עם קורוזיה, ובתנאי שהעומס הינו נמוך משמעותית (30%-20%) מזה של קורות חדשות, הורד העומס ב-20% על מנת לבדוק אם הקורה חוזרת לשקיעה שנרשמה בשלב הקודם ולבדוק שלא נוצרה דפורמציה פלסטית גלובלית בקורה. לאחר מכן חודשה ההעמסה עד כניעת הקורה.

- בוצעה העמסה במרווחים של 10% ממאמץ הכניעה אחרי 80% מהגבול האלסטי עד לכניעה. ההעמסה הופסקה אחרי הגעת הקורה לנקודת הרס (כניעה בפועל).

- בקורות המחוזקות ביריעות CFRP בוצעה ההעמסה פעמיים – פעם אחת לעומס השירות המרבי והשנייה לכשל.

- בסיום הבדיקות, צולמה כל קורה ופורקה מהמתקן, ונשלחה לאחסון במקום המיועד לכך.

טבלה 1. הקורות שנבדקו

| מספר הקורה | סוג הקורה | אורך הקורה המקורי (במילימטרים) | עומס מקסימלי (טון-כוח) |

| 1 | חדשה | 5,300 | 7 |

| 2 | פגומה מחוזקת | 2,860 | 6.85 |

| 3 | פגומה לא מחוזקת | 2,850 | 4.7 |

| 4 | חדשה | 5,300 | 6.4 |

| 5 | חדשה | 5,300 | 6.2 |

| 6 | שחוקה מחוזקת | 3,250 | 6.6 |

| 7 | שחוקה לא מחוזקת | 2,910 | 3.4 |

| 8 | שחוקה מחוזקת | 5,015 | 7.7 |

תוצאות, מסקנות והמלצות

בסיום הבדיקות הוכן דו"ח בדיקת הקורות. דו"ח הבדיקות כלל ניתוח תוצאות אנליזה, פליטות אקוסטיות ועמידות החיזוק לאורך הניסוי.

הדו"ח נכתב על ידי ד"ר בוריס מורבין, מומחה לאנליזת כשל חומרים.

הנתונים שהתקבלו מניטור העיבורים נותחו ונקבע כי:

- בעומס שירות של 100%, כל שלוש הקורות המחוזקות הציגו רמות עיבורי מתיחה נמוכים בחלק התחתון של הקורה בהשוואה לקורות חדשות ולקורות שחוקות שלא עברו חיזוק. בה בעת, עיבורי הדחיסה בחלק העליון של הקורות היו דומים בכל הקורות שנבדקו.

- בקורות 1–6 לא הובחן בעיבורים בלתי הפיכים בעומס שירות של 100%.

- בקורה 7 נרשמה פליטה אקוסטית רבה בעומס שירות של 60%. כמו כן, נצפו עיבורים בלתי הפיכים בעומס שירות של 60%.

- בקורה 8 הובחן בדפורמציה בלתי הפיכה בחלק העליון של הקורה (הבלתי מחוזק) אך עם זאת, רמות העיבורים בצד המחוזק היו נמוכות יותר והקורה הצליחה להמשיך לשאת בעומסים גבוהים יותר.

- מהשוואת נתוני העיבורים שנמדדו בחלק התחתון של הקורות בעומס שירות של 100% עולה כי בכל הקורות השחוקות וגם באחת מהקורות החדשות נרשמה רמת עיבורים של יותר מ-1,250 מיקרו-סטריין. בקורות המחוזקות נרשמו רמות נמוכות מזו.

- מהשוואת נתוני העיבורים בחלק התחתון של הקורות בעומס של 6 טון, עולה כי רמות העיבורים בכל הקורות החדשות היו גבוהות מ-1,250 מיקרו-סטריין. בקורות המחוזקות נרשמו רמות נמוכות מזו.

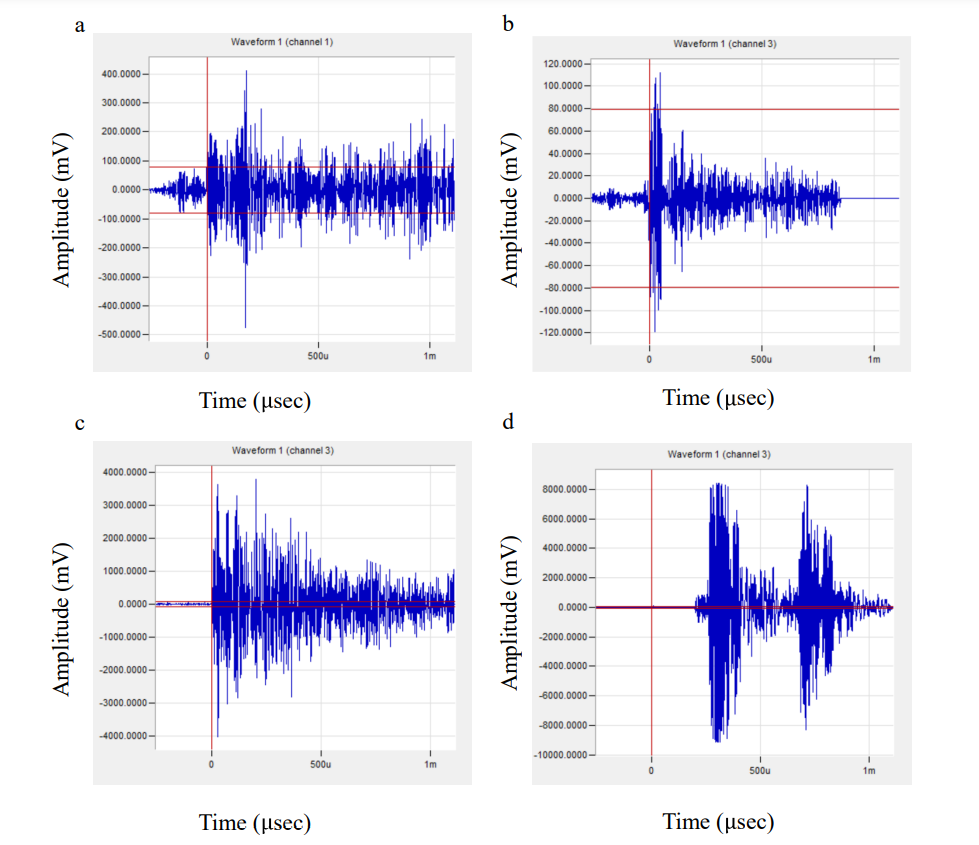

תוצאות ניטור פליטות אקוסטיות

מניתוח הנתונים שהתקבלו מניטור הפליטות האקוסטיות במהלך הניסוי נקבע כי:

- פעילות אקוסטית שעשויה להעיד על התפתחות פגמים בקורות, הכוללת התפתחות עיוותים פלסטיים, נזק כתוצאה משחיקה, היסדקות במתכת ושברים בסיבי הפחמן, נרשמה בשלבי העמסה שונים (ראו תרשים).

- המקור העיקרי של הפליטה האקוסטית בכל הקורות שנבדקו נמצא במרכז הקורה. נוסף על כך, הקורות הפגומות הראו התפזרות משמעותית של פליטות אקוסטיות לכל אורך האזורים השחוקים.

- פעילות פליטות אקוסטיות המעידה על התפתחות נזק נרשמה ברמות עומס שונות בקורות השונות.

- לא נצפתה היפרדות של לוחות הפחמן מן הפלדה (דה-למינציה) באף אחת משלוש הקורות שחוזקו, גם לא בעומסים שקרובים לכשל.

מסקנות: קורות פגועות שחוזקו על ידי CFRP תפקדו כקורות חדשות

בהתבסס על ניתוח תוצאות הניסוי, התקבלו המסקנות הבאות:

- קורות פגועות מקורוזיה שלא חוזקו קרסו תחת עומסים נמוכים בהרבה בהשוואה לקורות חדשות.

- קורות פגועות מקורוזיה שחוזקו ביריעות פחמן מחוזק (CFRP) הראו שיפור משמעותי ביכולות נשיאת ההעמסה, שאינן נופלות מיכולותיהן של קורות חדשות ובחלקן אף עולות עליהן. על בסיס התוצאות אפשר להניח שחיזוק החלק העליון של הקורות הפגועות (שלא בוצע במסגרת הניסוי) יוכל להגביר עוד יותר את יכולת הנשיאה שלהן.

- לוחות הפחמן המחוזק לא הראו כל פגיעה משמעותית בעת העמסה של 100% FE ולא הראו כל אינדיקציה להיפרדות או לחוסר יציבות מבני אחר כפי שתועד תוך שימוש בטכנולוגיות פליטות אקוסטיות.

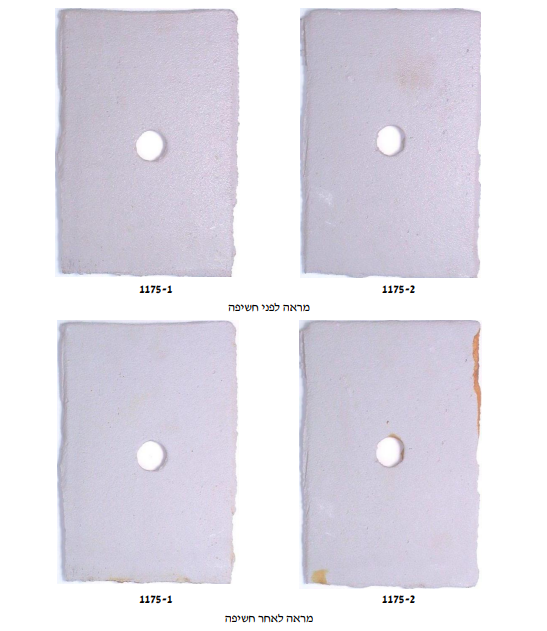

ניסוי עמידות שרף האפוקסי

בניסוי נפרד, נבדקה עמידות הדבקים – שרפי האפוקסי המשמשים להדבקת לוחות הפחמן ומהווים חלק מהחומר המרוכב. עמידות השרפים נבדקה במעבדות כי"ל על ידי חשיפתם של קופונים – לוחות פלדה – שצופו בשרף האפוקסי, בתא מלח, שבו ריכוז גבוה של מלחים באוויר, למשך אלף שעות, השוות ערך לחשיפה בתנאי האתר למשך מספר שנים.

השרף שנבדק

השרף האפוקסי שנבדק היה Sikadur 31 SBA S-02, המשמש להדבקת יריעות הפחמן.

החשש שלאורו בוצע הניסוי היה לאזורים שבהם אין חפיפה מלאה בין יריעות הפחמן, והחציצה היחידה בין התנאים האטמוספריים השוררים במפעלי ים המלח ובין הפלדה היא דבק האפוקסי.

כך, הוכנו קופוני פלדה עם ציפוי של שרף האפוקסי שבו נעשה שימוש לצורך הדבקת יריעות הפלדה באותו עובי – כשני מילימטרים. הציפוי בוצע על ידי חברת בנין הארץ.

יצירת הסביבה הכימית

מאחר שבמפעלי ים המלח הציוד נחשף לאשלגן כלורי יותר מאשר לנתרן כלורי, הוחלט להפעיל את תא המלח עם אשלגן כלורי.

הבדיקה בוצעה לפי תקן ASTM D 4541 בתא מלח. הבדיקה נמשכה אלף שעות, שבמהלכן בוצע מעקב אחר התקדמות מצב הקורוזיה אחרי 250, 500 ו-750 שעות. קביעת מצב הקורוזיה הסופי (לאחר ניקוי) נערכה אחרי אלף שעות חשיפה.

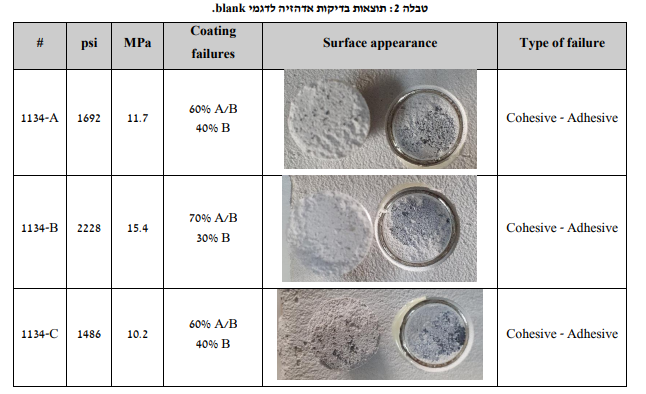

כמו כן נערכו בדיקות אדהזיה לפי תקן ASTM D 4541.

בוצעה הדבקת דולים בקוטר 20 מילימטרים לציפוי העליון – הודבקו שלושה דולים לכל מערכת צבע. נעשה שימוש בדבק מסוג אפוקסי דו-רכיבי של חברת 3M מסוג DP 460.

לאחר 48 שעות ייבוש, בוצ קידוח כוס ותלישת הדולים בעזרת המכשיר.

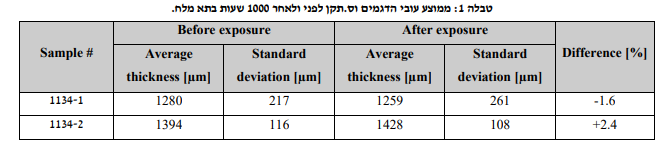

טבלה 1: ממוצע עובי הדגמים וסטיית התקן לפני ואחרי חשיפה לאלף שעות בתא מלח

טבלה 2: תוצאות בדיקת אדהזיה לדגמי בלנק

טבלה 2: תוצאות בדיקת אדהזיה לדגמי בלנק

מסקנות והמלצות

לא נראה שינוי בפני השטח של דבק האפוקסי, לא הובחן בסדקים, בבועיות או בהתרוממות של הדבק ממצע הפלדה.

אדהזיית שרף האפוקסי למצע הפלדה גבוהה: MPa 10-15.

מומלץ לחשוף את קופוני הפלדה עם ציפוי Sikadur 31 SBA S-02 בשטח מפעלי ים המלח.

סיכום

השימוש בטכנולוגיית יריעות פחמן מחוזק (CFRP) לחיזוק קורות פלדה פגועות מקורוזיה נבדק בניסוי מבוקר ונמצא יעיל ביותר.

הקורות המחוזקות התגלו כחזקות לא פחות מקורות פלדה חדשות והטכנולוגיה הוכחה כמתאימה לשיקום רכיבים מבניים גם בתנאי מזג אוויר קיצוני כמו אלו השוררים באזור ים המלח. כמו כן, שרף האפוקסי שבו משתמשים להדבקת רצועות הפחמן התגלה כמתאים לשימוש ועמיד גם הוא בתנאי האקלים באזור.

לאור היתרונות הנוספים של טכנולוגיה זאת כשיטת שיקום – עוביין הדק של היריעות והשינוע הפשוט שלהן, והיכולת ליישם אותן על פני הרכיבים המותקנים ללא צורך בעבודות ריתוך כלשהן או בהחלפת הקורות בשלמותן תוך הקמת פיגומי תמיכה מגבילים – אפשר לומר כי פתרון זה מהווה כלי שיקומי חדש ויעיל לקורות פלדה במפעלים, שמאפשר חיסכון משמעותי בהוצאות הישירות והעקיפות של מבצע שיקום כזה ומספק תוצאות עמידות ביותר.