תקציר

חברת בנין הארץ היא חברה קבלנית רשומה המתמחה בביצוע עבודות הנדסיות מיוחדות כגון חיזוק מבנים, חיזוק תקרות פל-קל ועבודות קידוח מיוחדות. החברה מתמחה, בין השאר, בחיזוק מבנים תוך שימוש בחומרים מרוכבים. אחד החומרים המתקדמים שבהם אפשר לחזק מבנים הוא סיבי פחמן. השימוש בסיבי פחמן לחיזוק מבנים הוא הפתרון המתאים ביותר בקשת רחבה של מקרים.

בcase study זה נבחן את השימוש בסיבי פחמן במסגרת מיזם להסבת מבנה משרדים למבנה המתאים לפעילותו של בית חולים. במסגרת ההסבה התעורר צורך להגדיל את עומסי השירות כך שיתאימו לשימוש החדש ואף לפתוח פתחים בתקרות הקומות השונות במבנה כדי להעביר בהן תשתיות הנדרשות לפעילותו של בית חולים. פתיחת הפתחים באמצעות ניסור, כמו גם הגדלת עומס השירות הצפוי, הצריכו חיזוק מקדים של התקרות שנבנו באמצעות לוח"דים.

נסקור את מהות המיזם, האתגרים הייחודיים לו, הפתרונות התיאורטיים השונים, והיישום של פתרון חיזוק באמצעות סיבי פחמן.

המיזם בוצע בחודשים יוני–יולי בשנת 2018.

הפרויקט: בי"ח נארא-מדיקה

רשת בתי החולים הפרטיים נארא-מדיקה בחרה להסב בניין משרדים ברמת החייל שבתל אביב למרכז רפואי. משמעות ההחלטה היא, בין השאר, להסב חדרים משרדיים קיימים לחדרי ניתוח וטיפולים מסוגים שונים. כדי לענות על הדרישות הרפואיות היה צורך להתאים את הבניין כך שתהיה אפשרות להעביר בו סדרה ארוכה של מערכות חדשות, כמו סניטריה, גזים וכדומה בין הקומות השונות במבנה. נוסף על כך, אופי השימוש השוטף בבית חולים שונה מאופי של שימוש משרדי, עקב הצורך בהכנסת ציוד רפואי כבד לחדרים או שינועו בין חדרים. שינוי הייעוד הביא איתו אתגרים הנדסיים.

המטרה: להגדיל את העומסים המרביים של תקרות המבנה

הסבת בניין המשרדים לבית חולים פעיל הביאה עימה מספר אתגרים. ראשית, למבנה תקרות אשר עשויות מלוחות טרומיים דרוכים (לוח"דים), המתאימים לסוג מבנה ולמפתחים אשר תוכננו במקור ואשר יכולת השינויים שבהם כמו הגדלת עומסים או הוספת פתחים וכו' מוגבלת. הלוח"דים מגיעים כפלטות טרומיות בעלות רוחב קבוע (120 ס"מ בדרך כלל) ואורכים משתנים, בהתאם לדרישות המבנה בעת תכנונו.

לשימוש בלוח"דים שני יתרונות מרכזיים:

- יעילות: הלוח"דים מיוצרים במפעל תחת בקרת איכות גבוהה, ומגיעים אל אתר הבנייה מוכנים לשימוש. כך, מתאפשר יישום מהיר ומדויק בשטח תוך שימוש בכוח עבודה קטן יחסית.

- יישום במפתחים גדולים: שימוש בלוח"דים מאפשר יישום תקרות במפתחים גדולים ובעובי קטן יחסית בהשוואה לשיטות ביצוע אחרות.

מנגד, לשימוש בלוח"דים גם חיסרון: חוסר גמישות בביצוע שינויים לאחר הייצור. הלוח"דים מתוכננים במדויק לעמוד בעומסים שאליהם תוכנן המבנה מלכתחילה, ולא להגדלת עומסים. נוסף על כך, מאחר שרוחבם של הלוח"דים קבוע ושכיוון נשיאת התקרות הוא אחד, קיימת בעיה הנדסית לבצע בהם שינויים במקרה שבו נוצר צורך לשנות את אופייה ותפקודה של התקרה.

במסגרת הסבת המבנה לבית חולים, התעורר צורך להתאים את עומסי השירות במבנה לזה של בית חולים. נוסף על כך, התעורר צורך להעביר מערכות חדשות של תשתיות בין קומות במבנה, וליצור מעברים אנכיים בין הקומות על ידי ביצוע ניסור בתקרה. ניסור הבטון מחליש את התקרה, כמו גם חיתוך כבלי הדריכה אשר מקטין את יכולת העמידות של התקרה לעומסים שתוכננו בעבר וכל שכן לצרכים החדשים, במיוחד נוכח השימוש בלוח"דים במבנה המקורי.

כדי לבצע את פתיחת הפתחים האמורה בין הקומות, התעורר צורך לחזק, קודם לניסור, את התקרות.

האתגרים בחיזוק מבנה במסגרת הסבתו לבית חולים

האופן המסורתי לחיזוק תקרה במקרה שבו מתעורר צורך לפתיחת מעברים אנכיים בין קומות הוא הוספת פרופילי פלדה בתחתית הלוח"דים בניצב לכיוונם הראשי. כך, העומסים מועברים מהלוח"ד המוחלש אל פלטות שכנות ובריאות יותר.

החסרונות באופן חיזוק זה הם:

- אופן חיזוק מסוג זה גורם להחלשה, לעיתים קריטית, בלוח"דים ה"בריאים" אשר כעת מקבלים עומסים נוספים שלא תוכננו במקור עקב הסכֶמה הסטטית החדשה.

- הוספת פרופילי פלדה בתחתית התקרות יוצרת שינוי ופגיעה באופי האדריכלי של המבנה.

נוסף על כך, בבית החולים נארא-מדיקה משמעות העיבוי בקורות פלדה או בתוספת בטון הייתה להנמיך את התקרות, והנמכה שכזו עומדת בסתירה לתקנים המשפיעים על גובה התקרה בחדרי ניתוח. כך, למשל, קובע משרד הבריאות בישראל כי בחדר ניתוח שבו מתבצעת פעולה כירורגית בינונית, יש לוודא כי "גובה החדר מאפשר התקנת מערכת מיזוג אוויר עם החלפת אוויר, וסינון בתנאי יתר לחץ" וכי על התקרה להיות "תקרה אקוסטית" ייחודית. במילים אחרות, התנאים הבסיסיים במבנה שיועד לחיזוק לא אפשרו את הנמכת התקרה ונוצר צורך למצוא פתרון לחיזוק שלא יבוא על חשבון גובה התקרה.

נוסף לכול, בפרויקט מסוג זה, כמו כמעט בכל פרויקט מסחרי, כל האטה ועיכוב בעבודה הם הפסד של פעילות מסחרית ועל כן המטרה היא שפרויקט כזה יתבצע במהירות רבה ככל האפשר, ועם מינימום הפרעות לעבודות נוספות שמתבצעות במבנה.

הפתרון: חיזוק באמצעות סיבי פחמן

מבוא – סיבי פחמן

כדי לחזק מבנה, לעיתים אפשר לנקוט שיטה של הוספת קורות פלדה או עיבוי בבטון. אולם, במקרים רבים המהנדס ושאר אנשי המקצוע שסביבו אינם יכולים להיעזר בפתרונות ה"מסורתיים" הללו, כיוון שהמציאות בפרויקט מורכבת יותר, כפי שהדגמנו לעיל במיזם הסבת מבנה משרדים למבנה רפואי.

במקרים כאלה, וברבים נוספים, מתאים הפתרון ההנדסי הגמיש ורב היכולת של חיזוק באמצעות יריעות סיבי פחמן (CFRP).

יריעות פחמן הן חומר ארוג מסיבים דקים במיוחד המכילים בעיקר אטומי פחמן. קוטר הסיבים נע בין 0.005 ל-0.010 מילימטר. הסיבים מאורגנים בגבישים זעירים במבנה המעניק להם חוזק רב ביותר ביחס לקוטרם הקטן. כאשר שוזרים כמה אלפי סיבים יחד, מתקבל חוט בעל חוזק רב שאותו אפשר לשזור לאריג, שגם הוא נהנה מחוזק רב וממשקל קל יחסית. יישום נוסף מתקבל באמצעות טבילת אריג סיבי פחמן בתרכובת מותכת כדוגמת אפוקסי לשם יצירת חומרים מרוכבים המאפשרים לעצב משטחים חזקים בעלי משקל קל.

סיבי הפחמן מוכרים בעולם משימוש בתעשיות התעופה, מכוניות ואופני מרוץ ובשנים האחרונות נעשה בהם שימוש מסיבי בהנדסה אזרחית. השימוש בסיבי פחמן בהנדסה אזרחית נעשה בעיקר לצורך חיזוק מבנים, כיוון שיריעות או רצועות סיבי פחמן הן דקות ביותר מצד אחד, אך מסוגלות לייצר כושר עמידה בעומסים גדולים יחסית מצד שני. כדי להתאים את העומס הנדרש לכמות סיבי הפחמן הנדרשת, המהנדס בוחר את מספר השכבות הנדרש ואת תוואי החיזוק וההדבקה של יריעות הפחמן כדי ליצור עמידה בעומסים המבוקשים, כולל מקדמי בטיחות.

בחינת הפתרון של סיבי פחמן במיזם הנוכחי

כדי לבדוק את ישימות הפתרון של סיבי פחמן לצורך חיזוק לוח"ד במבנה המדובר, יש לבצע חישוב סטטי שבוחן עמידה בעומסים לאור התקינה הישראלית והבינלאומית: הן עומס שימושי (העומס שעבורו תוכנן המבנה – אנשים, ציוד וכדומה), והן עומס במצב המוגדר בתקינה הישראלית כ"מצב גבולי של הרס" (ת"י 412).

בחינת העומסים האמורה בוצעה בידי אינג' אהרון רביץ ממשרד המהנדסים "א. רביץ מהנדסים", המתמחה בחיזוקים מסוג זה, אשר בדק לעומק את ישימות הפתרון של שימוש בסיסי פחמן לחיזוק לוח"דים.

הבדיקות שבוצעו הותאמו לתקנים הישראליים הרלוונטיים (בעיקר תקן 466 על חלקיו השונים) כמו גם לתקן האמריקאי לחיזוק באמצעות FRP – ACI 440.2R-08. בין השאר, בוצעו בדיקת מאמצים בבטון הדרוך למצב גבולי של שירות ובדיקת תסבולת החתך למצב גבולי של הרס. נוסף על כך בוצעה בדיקה לוודא שהכוח בכבלים הנותרים, שלא נחתכו, לא עולה על הכוח המותר.

בחינת העומסים הביאה למסקנה שסיבי פחמן שייושמו בשטח לפני ביצוע הרס (פתיחת פתח) יאפשרו למנוע את הפגיעה בתקרה.

החישובים הנדרשים העלו כי היישום של סיבי פחמן במקרה זה הוא פשוט, מהיר וזול יחסית – ועונה על כל הדרישות האדריכליות המוקפדות.

תהליך ביצוע העבודה

ביצוע עבודה של חיזוק מבנה באמצעות סיבי פחמן מצריך יישום מדויק במתודולוגיה סדורה. בניגוד לשיטה של חיזוק מבנים על ידי בטון או ברזל, שבה גם עבודה לא מדויקת מספקת חיזוק מסוים, הרי שחיזוק באמצעות סיבי פחמן מחייב דיוק מרבי.

תהליך העבודה של חיזוק מבנה באמצעות סיבי פחמן כולל, בין השאר:

- בחירה מדויקת של סוג סיבי הפחמן, המידות ואמצעי ההדבקה.

- מדידות בשטח – וסימול מדויק של מסלולי ההדבקה.

- יישור משטחי ההדבקה וניקוים מאבק.

- הדבקת סיבי הפחמן באופן מדויק – וללא יצירת בועיות.

- ביקורת הדבקה ותיקונים נדרשים.

שלב א' – תוכנית חיזוק מפורטת

כעבודה מקדימה, תיעדו אנשי בניין הארץ את כל סימוני הפתחים המבוקשים בתקרות, עם מיקומם, גודלם ומיקומי הכבלים המדויקים בלוח"דים. תהליך התיעוד נעשה תוך השוואה מדויקת בין המצב בשטח לבין תוכניות המבנה ודרישות הניסורים. במקום שבו כבלים של הלוח"ד צפויים להיפגע עקב הניסור, חושב כמה כבלים ייפגעו והיכן – ומה המשמעות מבחינת חוזק המבנה.

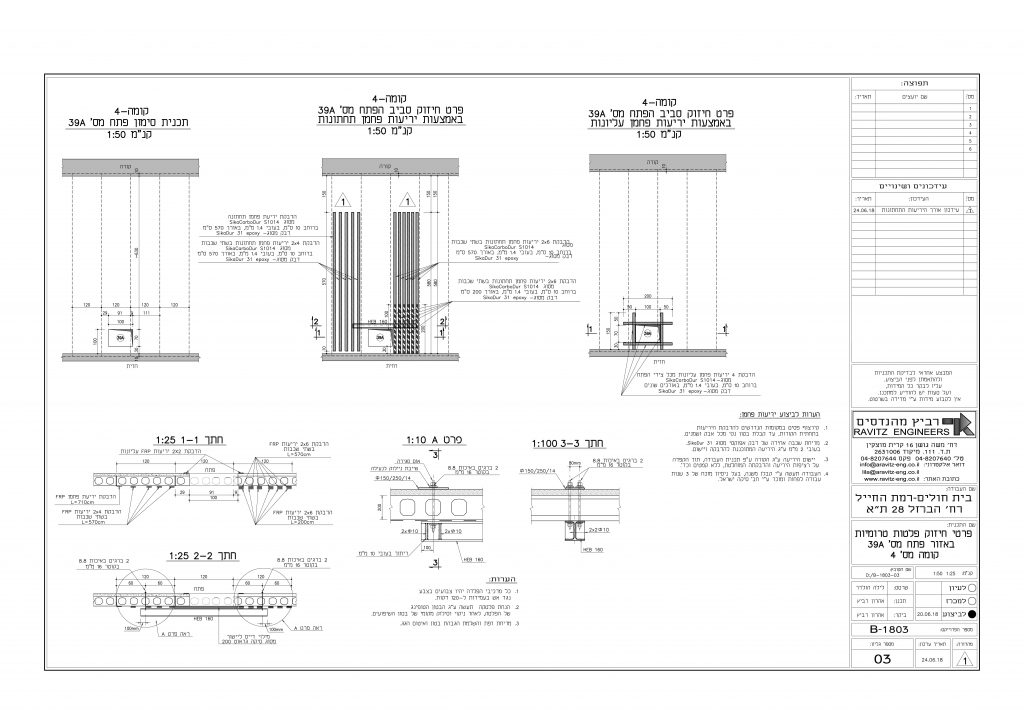

על פי התיעוד שנעשה נבנתה תוכנית חיזוק מפורטת במיוחד בכל נקודה במבנה שבה אמור להתבצע ניסור. התוכנית כללה את אורך ומספר היריעות וכן את מיקומם המדויק של מסלולי ההדבקה. (תוכנית פתח-הפנייה)

כחלק מתהליך ביקורת תהליכית, נערכה בדיקה חוזרת במקום, כדי לוודא את התאמת התוכניות למצב בשטח ובתקשורת עם מהנדס החברה. לאחר עדכונים והתאמות אחרונים של התוכנית, אפשר היה להתחיל את העבודה עצמה.

שלב ב' – הכנה בשטח

ראשית סומנו מסלולי ההדבקה ומיקומי היריעות המדויקים על התקרה. הסימול נעשה בעזרת פלס לייזר וצ'וקליין שסימן את הפסים על התקרה.

לאחר מכן בוצעה עבודת הכנה בנקודות המיועדות להדבקה כדי לוודא הדבקה מקסימלית:

- הבטון שויף באמצעות מלטשות יהלום ליצירת משטח הדבקה אחיד;

- אזור השיוף נוקה באמצעות לחץ אוויר, להסרת שאריות ואבק שעשויים לפגום בטיב ההדבקה.

שלב ג' – ההדבקה של סיבי הפחמן

סיבי פחמן לחיזוק מבנים יכולים להגיע במגוון צורות יישום, והמהנדס האחראי הוא זה שבוחר את הסוג הרלוונטי לכל פרויקט בהתאם לממצאים בשטח.

שתי צורות נפוצות ליישום סיבי פחמן לחיזוק הן "יריעות סיבי פחמן" ו"למינט":

- יריעות סיבי פחמן: יריעות ברוחב של כ-50 ס"מ, שאותן יש להטביל בחומר אפוקסי כחומר מקשה טרם השימוש בהן. היתרון של יריעות סיבי פחמן הוא היכולת ליישמן במיקומים קשים ליישום, וזאת לאור הגמישות שלהן טרם תהליך ההקשיה.

- למינט: רצועות סיבי פחמן מוכנות לשימוש, שכבר הוטבלו בחומר מקשה במפעל. רצועות אלה צרות יותר ונוקשות. היתרון של למינט הוא בדיוק וביעילות היישום בשטח – כיוון שהרצועות מוטבלות כבר במפעל – ולא בתנאי שטח – הביצוע הוא מדויק מאוד. נוסף על כך, נחסך שלב בעבודה בשטח.

במקרה זה בחר המהנדס לעשות שימוש ברצועות למינט מסוג1214 Sika CarboDur S (חוזק סיבים S, רוחב יריעה 12 ס"מ, עובי 1.4 מ"מ). רצועות אלה תואמות את העומס שיש להשיג בהתאם לחישובים הסטטיים. את הרצועות חתכו אנשי בניין הארץ במידות הנדרשות.

לפני ההדבקה עברו רצועות הלמינט ניקוי יסודי באמצעות מדלל לאפוקסי ופוליאוריטן (סיקה טינר C) וגם וידוא נוסף שכל שטח היריעה נקי מאבק, לכלוך או חומרים כימיים כלשהם.

בשלב זה נמרחה כמות מדויקת של דבק אפוקסי דו-רכיבי (SikaDur 31), שעורבב בהתאם להוראות היצרן. מריחת הדבק נעשתה בפיזור אחיד ומדויק.

כעת הודבקו הרצועות לפי התוואי שבתוכנית החיזוק, והוצמדו במיקום שלהן על התקרה. באמצעות רולר ייעודי הודקו הסיבים באופן אחיד ושווה, כך שלא יהיה אף חלל ולא ייווצרו בועיות לאורך הרצועה.

במקומות מסוימים כללה תוכנית החיזוק הדבקת רצועת למינט נוספת להגדלת העומס הנדרש. במקומות אלה נוקתה הרצועה שוב באמצעות טינר, כהכנה להדבקת השכבה הבאה. בסוף ההדבקות, נדרשו 72 שעות לייבוש הדבק האפוקסי.

עם סיום תהליך הדבקת הרצועות הקפדני, וכחלק מתהליך ביקורת תהליכית קפדני, נערכה מדידה נוספת (דבר שיכול להתבצע תוך כדי הייבוש), זאת כדי לדעת בדיוק מה בוצע, מהו מיקום הרצועות המדויק לאחר ההדבקה, האורך שלהן ומספר השכבות שהוצמדו למבנה. המהנדס שתכנן את תוכנית החיזוק הגיע לשטח ובחן בעצמו אם הכול בוצע לפי התוכנית שיצר.

שלב ד' – פתיחת הפתחים

לאחר אישור המהנדס כי החיזוק בוצע בהתאם לתוכניות, ניתן האישור לקדוח ולנסר פתחים בתקרה כדי להעביר בהם את התשתיות הנדרשות.

תקציר

- במסגרת הסבת מבנה משרדים למרכז רפואי הכולל חדרי ניתוח, התעורר צורך להגדיל את העומס השימושי כך שיתאים לשימוש החדש, וכן להעביר תשתיות בין הקומות השונות במבנה. העברת התשתיות הצריכה ניסור פתחים אנכיים בין הקומות במבנה.

- כיוון שתקרות המבנה נבנו בלוחות דרוכים, ניסור הפתחים עלול היה לפגוע ביציבות המבנה. על כן, נדרש חיזוק לתקרות בטרם ביצוע הניסור.

- ביצוע חיזוק לתקרות המבנה באמצעות מוטות פלדה או בטון לא היה אפשרי מסיבות שונות, טכניות ורגולטוריות.

- לצורך חיזוק התקרות נבחר הפתרון של הדבקת סיבי פחמן. כדי לבצע את החיזוק, נערכו חישובים הנוגעים לעומסים הנדרשים, לסוג סיבי הפחמן האופטימלי ולכמות הנדרשת. הפתרון יושם בהצלחה תוך שימוש במתודולוגיית עבודה סדורה.

- הפתחים הרלוונטיים בלוח"דים נוסרו, התשתיות הועברו, והסבת המבנה למבנה רפואי הושלמה בהצלחה.

- התובנה המרכזית שנלמדה מהפרויקט: החיסרון הבולט של שימוש בלוח"דים לבנייה – חוסר הגמישות בעמידה בעומסים נוספים או בניסורים לצורך העברת תשתיות – יכול להיפתר בקלות על ידי שימוש במוצרי סיבי פחמן לחיזוק המבנה.

תודות:

א.רביץ מהנדסים, מהנדס רוני רביץ

אנונו רפי הנדסת מבנים, מהנדס רפי אנונו

אלקטרה דנקו: מנהל פרויקט: יואב אריאלי, מנהל פרויקט: משה אלעד

ב.א אייכנבאום ניהול ופיקוח, יאיר עין גדי